公開日:2025-06-06 最終更新日:2025-06-10

背景

2025年5月のPrecedence Researchの報告によると、半導体の湿式プロセス用化学薬品の世界市場は2024年に約149億米ドルに達しました。Maximize Market ResearchおよびTECHCETの追加分析によれば、先端ノードの複雑化と新しいウェーハ工場への継続的な投資により、市場は今後年平均成長率(CAGR)6~7%で成長すると予測されています。

精密で安定かつ汚染のない化学薬品の供給ニーズが高まる中、半導体工場は、24時間365日の稼働を中断させることなくクリーンルーム基準を満たしつつ、低騒音・遠隔監視対応・コンパクトなポンプソリューションの導入をシステムインテグレーターに強く求めています。

CDSとは?

CDSは「Chemical Dispensing System(化学薬品供給システム)」の略称です。

このシステムは、通常半導体製造プロセスの「供給側」に設置され、貯蔵タンクからエッチング装置や洗浄装置などのプロセス機器まで、ポンプ・配管・バルブなどを用いて化学薬品を搬送する役割を担います。

CDSシステムは、薬品ごとの性質や流量要件に合わせてカスタマイズが可能で、非常に高精度な液体供給を実現します。

📌 半導体クリーンルームの薬液搬送:騒音・空圧・設置スペースを削減し、遠隔監視を実現するには?

実際の導入事例:LTCAM 半導体化学薬品搬送システムインテグレーター

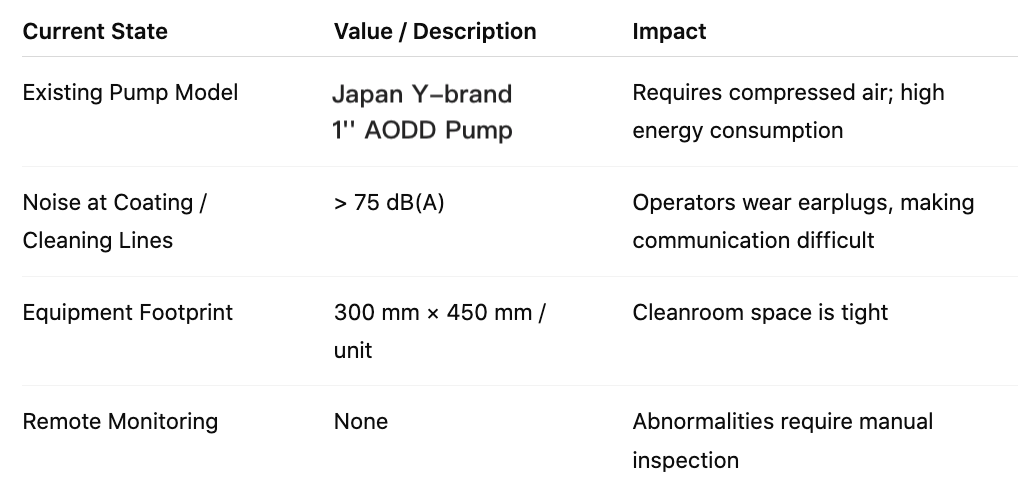

現状

LTCAMは、半導体向け化学薬品供給システムの専門インテグレーターです。

工場内のクリーンルーム用薬品供給エリアでは、ウェーハ洗浄液、エッチング液、CMP研磨液、電解メッキ液など、さまざまな高純度の化学薬品をパイプラインで常時安定的に供給する必要があります。

これらの薬品は非常に腐食性が高く、粘度や比重もそれぞれ異なります。そのため、完全密閉された配管システムを通じて、24時間途切れることなく安定した流量でプロセス装置に供給することが求められます。

改善目標

- 1. 運転時の騒音を低減する

- 2. システムの設置スペースを増やさない

- 3. 圧縮空気配管を不要にしてエネルギー使用と保守コストを削減する

- 4. ポンプをPLCと連携し、自動監視を可能にする

- 5. 交換用ポンプはドライランおよび自吸機能を備える必要がある

💡 騒音とエアコストの課題を同時に解決︓QUANTM 電動ポンプの導入効果

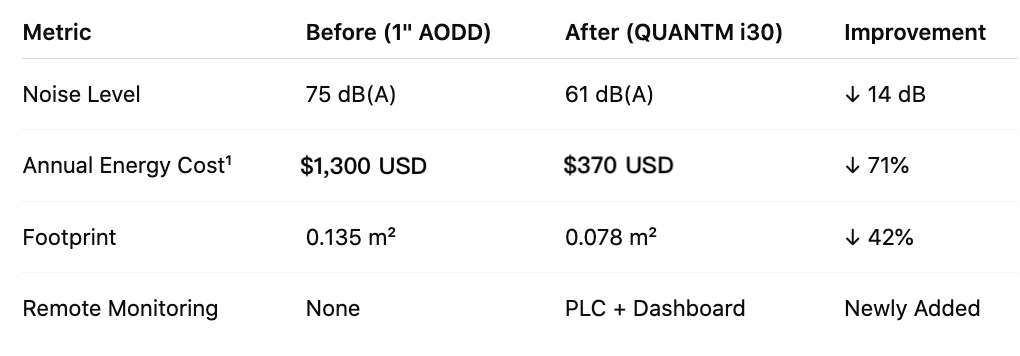

本ケースでは、1インチのエア駆動ダイヤフラムポンプをGRACO QUANTM i30 電動ダイヤフラムポンプに置き換えました。

電動化により圧縮空気が不要となり、騒音・エネルギー・保守コストを削減。

コンパクト設計で既存フレームにそのまま設置でき、追加スペースも不要です。

自吸・空転対応・CIP対応といった機能も維持され、Modbus-RTUでPLCとの接続が可能なため、リアルタイム監視やシステム統合も簡単です。

🔧 電動ダイヤフラムポンプが顧客ニーズをどう満たすか

課題 vs. 解決策

| 課題 |

QUANTMによる解決策 |

| 🎯 運転時の騒音を低減し、作業環境を改善 |

✔ ブラシレスモーター駆動で滑らかかつ静音運転を実現。騒音は75dBから61dBへ低減、振動は0.3mm/s未満。PPE不要で既存設備フレームにそのまま設置可能。 |

| 🎯 配管構成を変更せず、設置面積を増やさずに導入 |

✔ ポンプ本体サイズは250×310mmで、従来品より42%小型化。既存フレームにそのまま収まり、設置面積の拡張不要。クリーンルームの清掃も容易。 |

| 🎯 圧縮空気への依存をなくし、エネルギーとメンテナンスコストを削減 |

✔ エアコンプレッサーを電動モーターで置き換え、空気源不要。16台の導入で年間30MWhの省エネ効果、エア設備の保守コストも削減。 |

| 🎯 PLCを用いたポンプ状態の自動監視 |

✔ 内蔵I/OとModbus-RTUによりPLCと直接連携可能。SCADAへのリアルタイムフィードバックで、起動・停止・流量・圧力をモニタリング。 |

| 🎯 自吸・空転対応を維持し、停止やCIP作業も安心 |

✔ 最大6mの自吸性能、30分間の空転運転に対応。停止後も事前充填なしで再起動可能。CIPや排液作業も安全に実施可能。 |

📊 実証された成果:エネルギー消費71%削減&騒音14dB低減

※ 米国の平均工業用電力単価($0.13 USD/kWh)および一般的な空気圧縮機効率(0.25 kW/(m³/min))に基づいた推定値です。実際の削減効果はシステムの条件によって異なる場合があります。

※ 米国の平均工業用電力単価($0.13 USD/kWh)および一般的な空気圧縮機効率(0.25 kW/(m³/min))に基づいた推定値です。実際の削減効果はシステムの条件によって異なる場合があります。