Un caudalímetro es un dispositivo que mide el caudal de líquidos, productos químicos, aire o gases en un sistema de tuberías. Cuando un caudalímetro muestra lecturas anormales o inestables, no siempre se debe a un fallo del equipo, sino que a menudo es consecuencia de una instalación incorrecta.

Es importante entender que existen diferentes tipos de caudalímetros, cada uno con requisitos de instalación específicos según su principio de medición. Este artículo presenta buenas prácticas generales de instalación y recomendaciones específicas para los tipos más comunes.

La forma más sencilla de asegurar una instalación correcta es seguir el manual del fabricante. Además, muchos caudalímetros se benefician de respetar buenas prácticas generales que ayudan a minimizar errores de medición por una instalación deficiente.

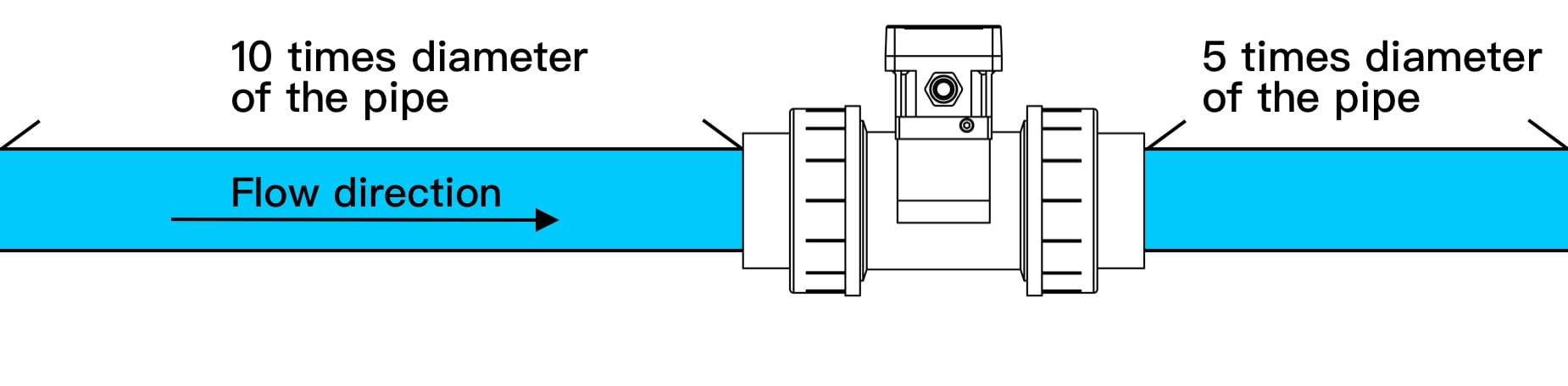

1 ) Al menos 10D delante y 5D detrás

Para obtener lecturas estables y precisas, se recomienda instalar el caudalímetro con tramos rectos de tubería suficientes antes y después. Como regla general, se debe dejar al menos 10 veces el diámetro interno (10D) aguas arriba y 5 veces el diámetro interno (5D) aguas abajo.

¿Por qué es importante?

Los estudios muestran que instalar un caudalímetro justo después de un codo u otra perturbación suele provocar mayores desviaciones en la medición. Esto se debe a que las curvas o accesorios en la parte superior alteran el perfil del flujo, generando turbulencias que afectan la precisión. Reservar suficiente tubería recta permite estabilizar el flujo y obtener lecturas más confiables.

[1]

Ejemplo: si el diámetro interno es de 4 cm

・Tramo recto aguas arriba = 10 × 4 cm = 40 cm

・Tramo recto aguas abajo = 5 × 4 cm = 20 cm

Si no se conoce el diámetro interno (ID), se puede calcular usando el diámetro externo (OD) y el espesor de la pared:

Fórmula: ID = OD − 2 × Espesor de la pared

[2]

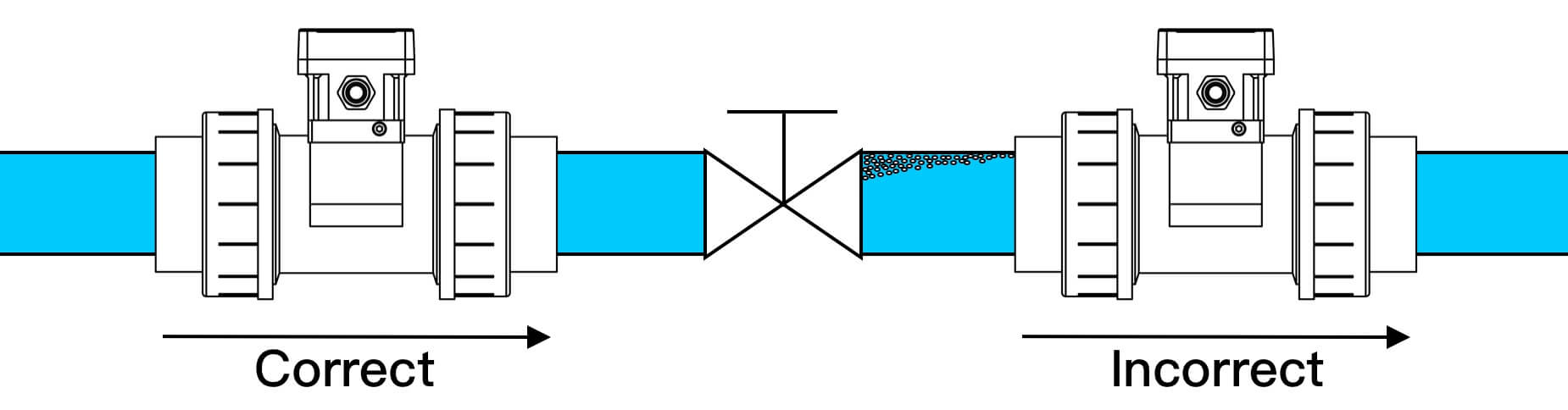

2 ) Evitar instalar aguas abajo de válvulas o bombas

Elementos como bombas, válvulas, reductores, expansores y otros accesorios pueden alterar el flujo. Para garantizar la precisión, es recomendable instalar el caudalímetro antes de las válvulas de control y suficientemente alejado de la salida de la bomba.

Si no es posible evitar la instalación aguas abajo de una bomba o válvula, se aconseja ampliar considerablemente el tramo recto aguas arriba, a menudo hasta 30 diámetros de tubería (30D) o más, para que el perfil de flujo se recupere antes de llegar al medidor.

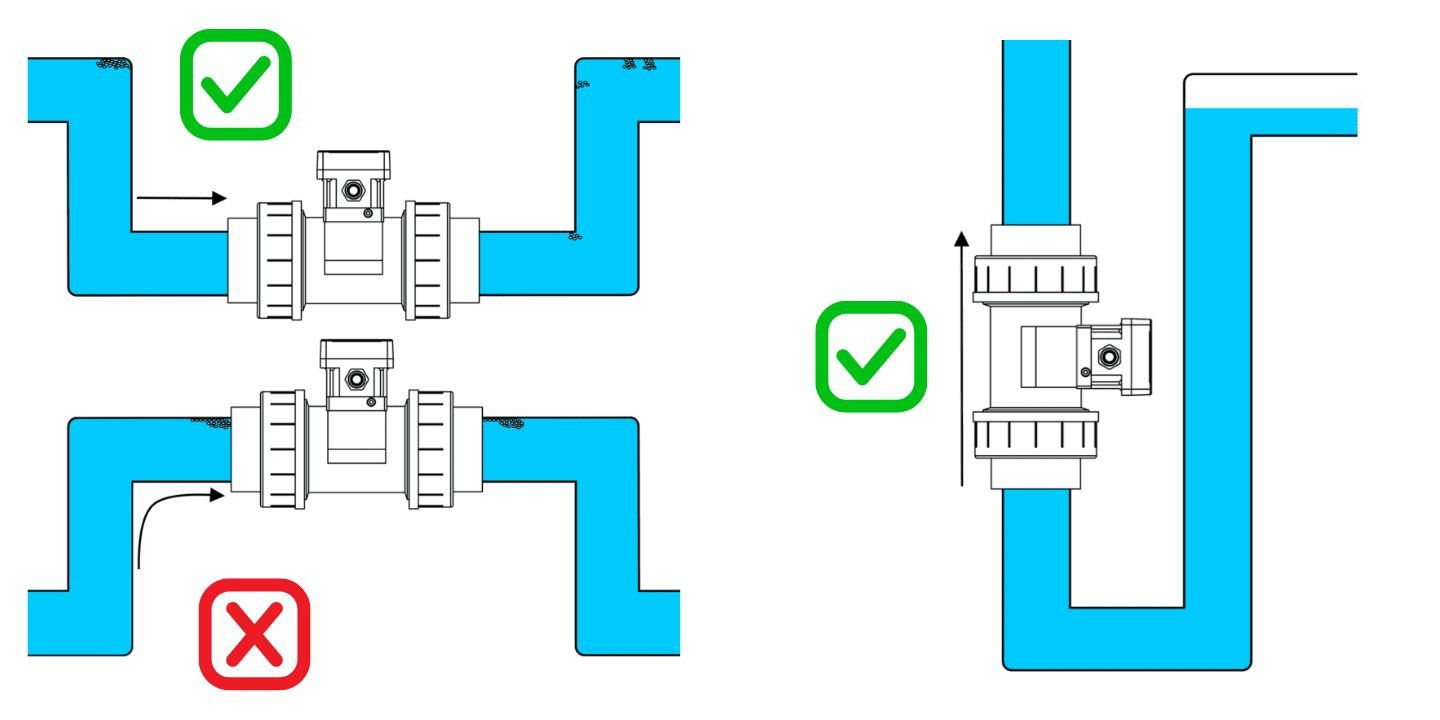

3 ) Instalar en secciones de tubería llenas o en puntos bajos con flujo ascendente

El caudalímetro debe instalarse en un lugar donde la tubería esté siempre completamente llena de líquido. Evite instalarlo en el punto más alto del sistema, donde pueden acumularse bolsas de aire que generen lecturas incorrectas.

Las ubicaciones ideales son el punto bajo de un tramo en U o en tramos verticales con flujo ascendente.

4 ) Evitar zonas con vibraciones; usar cubiertas protectoras en exteriores

A menos que se use un modelo diseñado para entornos de alta vibración, es mejor evitar instalar caudalímetros en zonas con muchas vibraciones mecánicas. En los caudalímetros electromagnéticos, también es importante alejarlos de equipos que generen campos magnéticos fuertes, ya que las interferencias pueden afectar la estabilidad del cero y la precisión.

En instalaciones exteriores, se recomienda usar cubiertas protectoras para resguardar el equipo de la luz solar directa, temperaturas extremas, lluvias intensas o nieve, que pueden afectar el rendimiento y acortar la vida útil del dispositivo.

Caudalímetros ultrasónicos

Los caudalímetros ultrasónicos se dividen en dos tipos: de tránsito de tiempo (transit-time) y Doppler.

・Transit-time: mide la diferencia en el tiempo que tardan las ondas ultrasónicas en viajar en ambas direcciones; requiere líquidos limpios sin burbujas ni partículas sólidas.

・Doppler: utiliza el desplazamiento de frecuencia de partículas o burbujas en el fluido para estimar el caudal; adecuado para líquidos con sólidos suspendidos.

➜ Más información:

Comprendiendo los modos de instalación Z, V, N y W

Los modelos clamp-on integrados, como el FU-ES de LORRIC, no necesitan gel acoplador, lo que simplifica la instalación.

➜ Ver producto:

FU-ES Clamp-On Ultrasonic Flow Meter

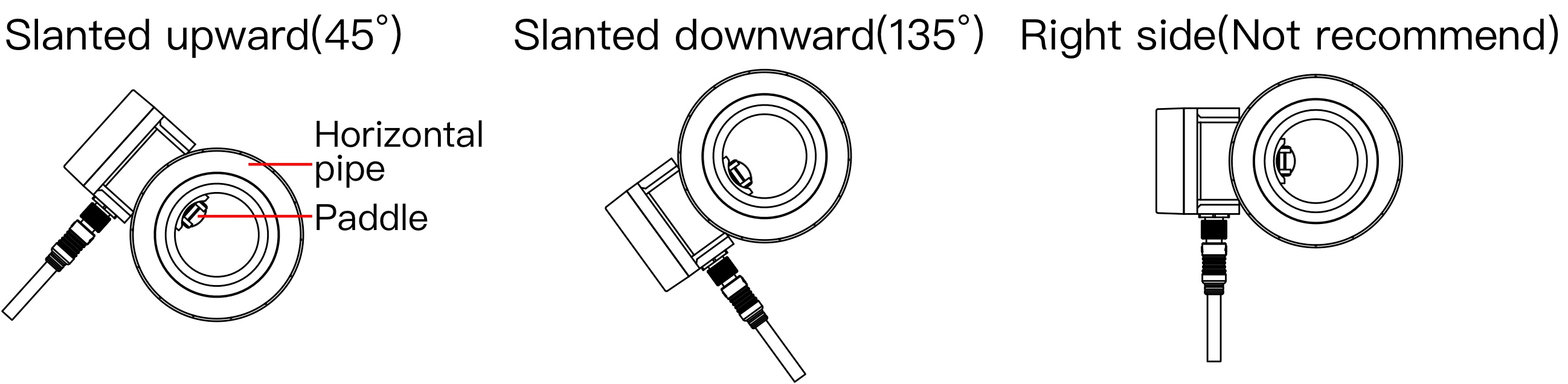

Caudalímetros de rueda de paletas

Estos medidores detectan el giro de un impulsor pequeño accionado por el flujo del líquido. Son sensibles a partículas o sedimentos, por lo que se recomienda instalar un filtro aguas arriba para evitar bloqueos o errores de medición.

La posición ideal es en una tubería horizontal inclinada a 45° o 135°, evitando posiciones en la parte superior (12 en punto), inferior (6 en punto) o exactamente a los lados (3 o 9 en punto), para minimizar problemas por burbujas, sedimentos o desgaste desigual.

Caudalímetros electromagnéticos

Estos medidores son adecuados para líquidos conductores. Es crucial asegurarse de que la tubería esté siempre llena y libre de burbujas. Los electrodos deben colocarse en posición horizontal (a las 3 y 9 en punto) para evitar bolsas de aire arriba o sedimentos abajo.

También se debe garantizar una conexión a tierra adecuada y evitar instalar cerca de fuentes de interferencia electromagnética, como motores grandes o variadores de frecuencia.

[8]

Q1: El caudalímetro muestra lecturas anormales tras la instalación. ¿Qué debo revisar?

A: Verifica que la flecha de dirección del caudalímetro coincida con el sentido real del flujo y que la tubería esté llena. Sigue siempre el manual del fabricante.

Q2: ¿Por qué las lecturas no son precisas?

A: Las causas comunes incluyen una ubicación inadecuada, presencia de burbujas o sedimentos, velocidad de flujo inestable, falta de calibración regular o envejecimiento del sensor. Usa un modelo adecuado y realiza inspecciones periódicas.

Q3: ¿Cómo puedo corregir fluctuaciones grandes en las lecturas?

A: Puede deberse a un tramo recto insuficiente aguas arriba o a una instalación muy cerca de una bomba, válvula o codo. Asegura suficiente longitud recta o considera agregar un acondicionador de flujo.

Q4: ¿Qué hago si hay fugas de agua o gas?

A: En modelos de inserción, revisa que el O-ring tenga el tamaño correcto y no esté dañado. En modelos roscados, usa cinta de sellado PTFE y aprieta con el torque adecuado. Después de instalar, haz una prueba de presión para asegurar que no haya fugas y reemplaza los sellos si es necesario.