Publicado: 30 de junio de 2025 Última actualización: 30 de junio de 2025

Antecedentes

El cartón corrugado sigue siendo uno de los materiales de embalaje más esenciales y sostenibles para el comercio electrónico y la logística a nivel global. Según el último informe de Precedence Research en 2024, se estima que el mercado mundial de embalaje de cartón corrugado alcanzará un valor aproximado de 311,6 mil millones de dólares estadounidenses en 2024. Se proyecta un crecimiento anual compuesto (CAGR) del 4,4% entre 2025 y 2034. Este crecimiento sostenido refleja la creciente demanda de equipos de producción energéticamente eficientes y con reducción de emisiones de carbono en toda la industria.

¿Cómo funciona un sistema de distribución de adhesivo para cartón corrugado?

En las líneas de producción de cartón corrugado, el adhesivo a base de almidón debe circular continuamente desde los tanques de almacenamiento a través de las tuberías hasta los rodillos de encolado. Durante todo este proceso, es fundamental mantener la viscosidad y la temperatura estables en un corto período de tiempo. La bomba no solo se encarga de la distribución a presión, sino que también evita problemas como la congelación del almidón a bajas temperaturas, el secado del adhesivo durante las paradas o la formación de burbujas de aire. Una gestión inadecuada de estos factores puede afectar negativamente la calidad del pegado y reducir la velocidad de producción.

📌 Sistema de circulación de adhesivo para cartón corrugado: cómo reducir las emisiones de carbono, evitar la congelación y optimizar el espacio de mantenimiento

Caso de estudio real: Importante fabricante de cartón corrugado en Corea del Sur

Situación actual

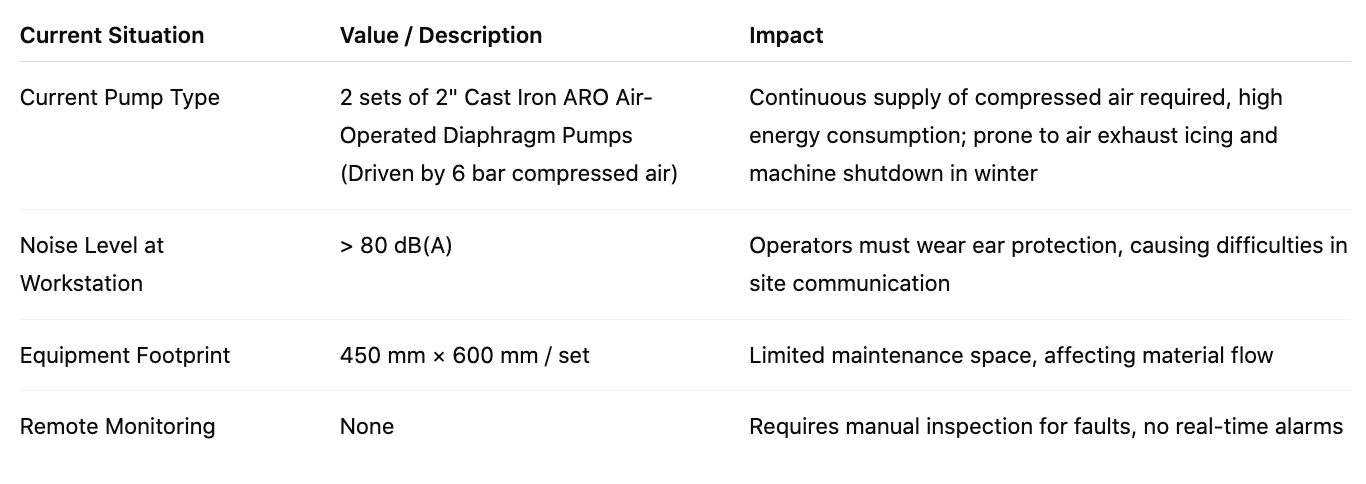

La línea de producción funciona las 24 horas del día, los 7 días de la semana, circulando continuamente adhesivo a base de almidón de alta viscosidad para alimentar los rodillos de encolado y unir el núcleo del cartón corrugado. La instalación original consistía en dos bombas de diafragma ARO de hierro fundido de 2", accionadas por un sistema de aire comprimido a 6 bares.

Sin embargo, durante el invierno, el exceso de enfriamiento provocado por el escape de las válvulas de aire causaba problemas de congelación, lo que provocaba caídas bruscas en la velocidad de las bombas y paradas no planificadas. Además, el sistema de aire comprimido consumía grandes cantidades de energía, requería un mantenimiento intensivo y generaba niveles de ruido superiores a 80 dB(A), lo que afectaba negativamente a la comodidad y seguridad de los operarios.

Para hacer frente a estos desafíos, el responsable de producción decidió sustituir la configuración de doble bomba por una sola bomba eléctrica de alta eficiencia, liberando al mismo tiempo un valioso espacio de mantenimiento.

Objetivos de mejora

- 1. Reducir el consumo de energía y las emisiones de carbono en un ≥ 80%

- 2. Eliminar la congelación de las válvulas y las paradas no planificadas

- 3. Sustituir el sistema de doble bomba por una sola bomba sin aumentar el espacio ocupado

- 4. Reducir el nivel de ruido operativo por debajo de 70 dB(A)

- 5. Garantizar que la nueva bomba conserve la capacidad de autocebado y de funcionamiento en seco

💡 Elimine el ruido, la congelación y los costes del compresor de aire: la bomba de diafragma eléctrica QUANTM resuelve cinco problemas clave en una sola solución

The glue circulation station for corrugated board was upgraded by replacing two air operated diaphragm pumps with one GRACO QUANTM TE120 electric diaphragm pump Its brushless motor eliminates the need for a 6 bar air compressor reducing noise from over 80 dB A to 65 dB A and cutting energy and maintenance costs by 80 percent The compact pump fits the existing frame and meets flow demand without extra space The diaphragm design ensures 6 meters of self priming and dry run protection avoiding winter failures The pump also features Modbus RTU and analog I O for real time data transmission and remote monitoring

🔧 ¿Cómo satisface la bomba de diafragma eléctrica las necesidades de los clientes?

| Objetivo |

Solución de QUANTM |

| 🎯 Reducir el consumo de energía y las emisiones de carbono |

✔ El motor sin escobillas con transmisión directa elimina por completo la necesidad de un compresor de aire de 6 bares. Solo en esta estación, los costes de energía y mantenimiento se reducen aproximadamente un 80%, y las emisiones de carbono bajan más de un 80%. |

| 🎯 Eliminar la congelación de las válvulas y las paradas imprevistas |

✔ El accionamiento eléctrico no genera enfriamiento por escape, lo que evita la formación de escarcha. El diafragma permite un funcionamiento en seco seguro durante 30 minutos, sin que se registre congelación durante el funcionamiento continuo a 5 °C en invierno. |

| 🎯 Mantener el diseño de tuberías existente sin aumentar el espacio ocupado |

✔ Cuerpo de bomba compacto de solo 250 x 310 mm. Una sola QUANTM TE120 sustituye a dos bombas neumáticas, reduciendo la huella de los equipos en un 50% y mejorando el acceso para mantenimiento y logística. |

| 🎯 Reducir el nivel de ruido operativo por debajo de 70 dB(A) |

✔ Sin ruidos de impacto por escape de gas. El nivel de ruido medido se reduce de más de 80 dB(A) a solo 65 dB(A). Los operarios ya no necesitan protección auditiva y la comunicación en planta es más fluida. |

| 🎯 Mantener la capacidad de autocebado y funcionamiento en seco para paradas y procesos CIP seguros |

✔ Mantiene una altura de autocebado de 6 metros con funcionamiento en seco seguro durante 30 minutos. No se requiere llenado previo para paradas o procesos CIP, evitando bloqueos de adhesivo y daños en los equipos. |

📊 Resultados comprobados: Reducción del 90% en emisiones de carbono y ahorro energético del 80%, verificado mediante pruebas en campo